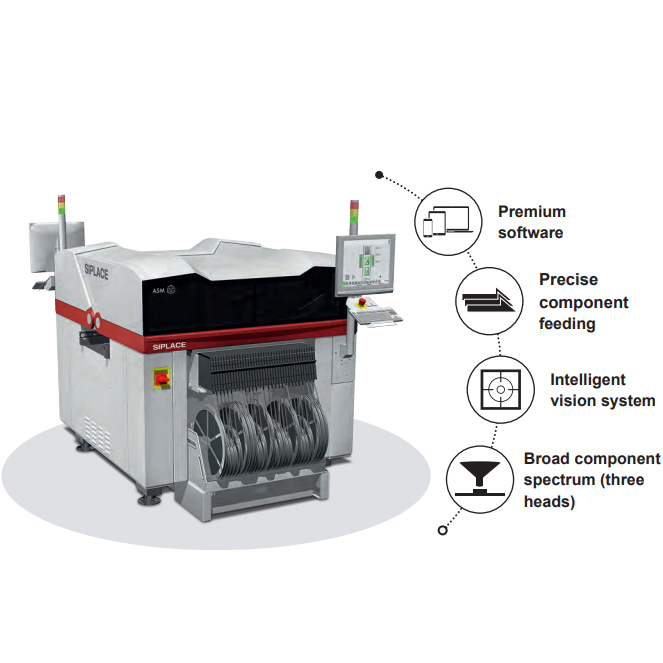

ဒီနေ့မှာတော့ ASM placement machine ရဲ့ ပြုပြင်ထိန်းသိမ်းမှုတွေနဲ့ မိတ်ဆက်ပေးလိုက်ပါတယ်။

ASM နေရာချထားရေးစက်ကိရိယာများကို ပြုပြင်ထိန်းသိမ်းခြင်းသည် အလွန်အရေးကြီးသော်လည်း ယခုအခါ ကုမ္ပဏီအများအပြားသည် ASM နေရာချထားစက်ကိရိယာများကို ပြုပြင်ထိန်းသိမ်းရန် ဂရုမစိုက်ကြပေ။ သင်အလုပ်များနေချိန်တွင်၊ ၎င်းကို တစ်လ သို့မဟုတ် လအနည်းငယ်မျှပင် ထိန်းသိမ်းရန် မလိုအပ်ဘဲ တစ်ခါတစ်ရံ လစဉ်ဖြည့်စွက်စာသည် ရက်သတ္တပတ်အနည်းငယ်လည်း ဖြစ်သည်။ ထို့ကြောင့် ASM သည် လွန်ခဲ့သော 10 နှစ်ကျော်က စက်များ နှင့် နေရာယူခြင်း သည် ကောင်းမွန်နေဆဲဖြစ်သည်။ လူတွေက စံချိန်မီ ပြုပြင်ထိန်းသိမ်းမှု လုပ်ထုံးလုပ်နည်းတွေအရ လုပ်နေတယ်။ ASM နေရာချထားသည့်စက်ကို မည်သို့ထိန်းသိမ်းရမည်ကို လေ့လာကြည့်ကြပါစို့။

1. ASM နေရာချထားရေးစက်၏ ထိန်းသိမ်းခြင်းနှင့် ပြုပြင်ခြင်း- နေ့စဉ် စစ်ဆေးပါ။

(1) ASM mounter ၏ ပါဝါမဖွင့်မီ၊ ကျေးဇူးပြု၍ အောက်ပါအရာများကို စစ်ဆေးပါ။

အပူချိန်နှင့် စိုထိုင်းဆ- အပူချိန် 20 မှ 26 ဒီဂရီကြားရှိပြီး စိုထိုင်းဆ 45% နှင့် 70% ကြားရှိသည်။

အိမ်တွင်းပတ်ဝန်းကျင်- လေသည် သန့်ရှင်းပြီး အဆိပ်ဓာတ်ငွေ့များ ကင်းစင်သင့်သည်။

ဂီယာရထား- တပ်ဆင်ခေါင်း၏ရွေ့လျားနေသည့်အကွာအဝေးအတွင်း အပျက်အစီးများမရှိကြောင်း သေချာပါစေ။

ပုံသေကင်မရာတွင် အပျက်အစီးများ ရှိ၊ မရှိ စစ်ဆေးပြီး မှန်ဘီလူး သန့်ရှင်းမှုရှိမရှိ စစ်ဆေးပါ။

နော်ဇယ်ဂိုဒေါင်ပတ်လည်တွင် အပျက်အစီးများ မရှိစေရပါ။

နော်ဇယ်သည် ညစ်ပတ်ခြင်း၊ ပုံပျက်နေခြင်း၊ သန့်စင်ခြင်း သို့မဟုတ် အစားထိုးထားခြင်း ရှိမရှိ အတည်ပြုပါ။

ဖွဲ့စည်းခြင်း feeder ကို တည်နေရာတွင် မှန်ကန်စွာ ထားရှိကြောင်း စစ်ဆေးပြီး တည်နေရာတွင် အပျက်အစီးများ မရှိကြောင်း သေချာပါစေ။

လေဝင်ပေါက်၊ လေပိုက် စသည်တို့၏ ချိတ်ဆက်မှုများကို စစ်ဆေးပါ။

ASM တောင်တက်ကိရိယာ

(၂) ဆက်စပ်ပစ္စည်း၏ပါဝါကိုဖွင့်ပြီးနောက်၊ အောက်ပါအရာများကိုစစ်ဆေးပါ။

တပ်ဆင်သူသည် အလုပ်မလုပ်ပါက သို့မဟုတ် ကောင်းမွန်စွာ အလုပ်မလုပ်ပါက၊ မော်နီတာသည် အမှားအယွင်း မက်ဆေ့ချ်ကို ပြသမည်ဖြစ်သည်။

စနစ်ကို စတင်ပြီးနောက်၊ မီနူးစခရင်ကို မှန်ကန်စွာပြသထားကြောင်း အတည်ပြုပါ။

"Servo" ခလုတ်ကိုနှိပ်ပါ၊ ညွှန်ပြချက်သည်လင်းလိမ့်မည်။ မဟုတ်ပါက system ကိုပိတ်ပါ၊ ထို့နောက် reboot လုပ်ပြီးပြန်ဖွင့်ပါ။

အရေးပေါ်ခလုတ်သည် ကောင်းမွန်စွာအလုပ်လုပ်သလား။

(၃) တပ်ဆင်ခေါင်းသည် စတင်မှတ် (ရင်းမြစ်အမှတ်) သို့ မှန်ကန်စွာ ပြန်သွားနိုင်ကြောင်း သေချာပါစေ။

တပ်ဆင်ခေါင်းကို ရွှေ့သည့်အခါ ပုံမှန်မဟုတ်သော ဆူညံသံရှိမရှိ စစ်ဆေးပါ။

attachment head nozzles များအားလုံး၏ အနုတ်လက္ခဏာဖိအားသည် အကွာအဝေးအတွင်း ရှိနေကြောင်း စစ်ဆေးပါ။

PCB သည် သံလမ်းများပေါ်တွင် ချောမွေ့စွာလည်ပတ်ကြောင်း သေချာပါစေ။ အာရုံခံကိရိယာသည် ထိလွယ်ရှလွယ်ရှိမရှိ စစ်ဆေးပါ။

အပ်၏ အနေအထားမှန်ကြောင်း အတည်ပြုရန် ဘေးထွက်အနေအထားကို စစ်ဆေးပါ။

2. ASM နေရာချထားရေးစက်၏ ထိန်းသိမ်းခြင်းနှင့် ပြုပြင်ခြင်း- လစဉ်စစ်ဆေးခြင်း။

(၁) CRT ဖန်သားပြင်နှင့် ဖလော်ပီဒရိုက်ကို သန့်ရှင်းပါ။

(၂) X-axis၊ Y-axis နှင့် mounting head ရွှေ့သောအခါ X-axis နှင့် Y-axis တွင် ပုံမှန်မဟုတ်သော ဆူညံသံများ ရှိမရှိ စစ်ဆေးပါ။

(၃) ကေဘယ်လ်၊ ကေဘယ်ပေါ်ရှိ ဝက်အူများနှင့် ကေဘယ်ကြိုးကွင်းများ လွတ်မကျကြောင်း သေချာပါစေ။

(၄) Air connector ၊ air connector က ချောင်မနေဘူးလား။

(၅) လေပိုက်၊ ပိုက်များနှင့် ချိတ်ဆက်မှုများကို စစ်ဆေးပါ။ လေပိုက်သည် ပေါက်ကြားခြင်းမရှိကြောင်း စစ်ဆေးပါ။

(၆) X၊Y မော်တာ၊ X၊ Y မော်တာ ပုံမှန်မပူရကြောင်း သေချာပါစေ။

(၇) သတိပေးချက် ကျော်လွန်ခြင်း - X နှင့် Y axes ၏ အပြုသဘောဆောင်သော နှင့် အနုတ်လက္ခဏာလမ်းကြောင်းများတစ်လျှောက် တပ်ဆင်ထားသော ခေါင်းကို ရွှေ့ပါ။ စတစ်ကာခေါင်းသည် ပုံမှန်အကွာအဝေးအပြင်ဘက်တွင် ရှိနေချိန်တွင် နှိုးဆော်သံတစ်ခု ထွက်ပေါ်လာပြီး စတစ်ကာခေါင်းသည် ချက်ချင်းရွေ့လျားမှုကို ရပ်သွားနိုင်သည်။ နှိုးစက်ပြီးနောက်၊ တပ်ဆင်ခေါင်းအား ကောင်းမွန်စွာအလုပ်လုပ်ကြောင်း စစ်ဆေးရန် လက်စွဲလုပ်ဆောင်ချက်မီနူးကို အသုံးပြုပါ။

(၈) ချိန်ကိုက်ခါးပတ်နှင့် ဂီယာစွန်းထင်းခြင်းရှိမရှိ စစ်ဆေးရန် မော်တာအား လှည့်ပါ။ တပ်ဆင်ခေါင်းအား အတားအဆီးမရှိဘဲ လှည့်နိုင်ကြောင်း သေချာပါစေ။ တပ်ဆင်ခေါင်းအား လုံလောက်သော torque ရှိမရှိ စစ်ဆေးပါ။

(၉) Z-axis မော်တာ- တပ်ဆင်ခေါင်းအား အပေါ်နှင့်အောက် ချောမွေ့စွာ ရွေ့လျားနိုင်ခြင်း ရှိမရှိ စစ်ဆေးပါ။ ရွေ့လျားမှု ပျော့သွားခြင်း ရှိမရှိ သိရန် သင့်လက်ချောင်းဖြင့် ဆိပ်ကမ်းကို အပေါ်ဘက်သို့ တွန်းလိုက်ပါ။ ASM နေရာချထားမှုစက်သည် နှိုးစက်အသံထွက်ခြင်းရှိ၊ မရှိ အတည်ပြုရန်နှင့် စတစ်ကာခေါင်းသည် ချက်ချင်းရပ်နိုင်မညကို အတည်ပြုရန် ပုံမှန်အကွာအဝေးအတွင်း စတစ်ကာများကို အပေါ်သို့ ရွှေ့သည်။ ဒီစစ်ဆေးရေးမှာ သန့်ရှင်းရေး၊ ဆီဖြည့်တာ၊ အစားထိုးစစ်ဆေးတာ လုံးဝ မပြောပါဘူး။ စတစ်ကာများကို ပိုမိုတည်ငြိမ်စွာ စတင်ရန်နှင့် ရေရှည်လုပ်ငန်းဆိုင်ရာ ဝန်ဆောင်မှုနှင့် တန်ဖိုးများကို ဖန်တီးရန်သာဖြစ်သည်။

စာတိုက်အချိန်- မေလ ၁၉-၂၀၂၂